我國盾構核心部件國產化實現重大突破――民族盾構有了中國“芯” 中鐵裝備對外發布盾構主軸承研究成果

2020-05-12

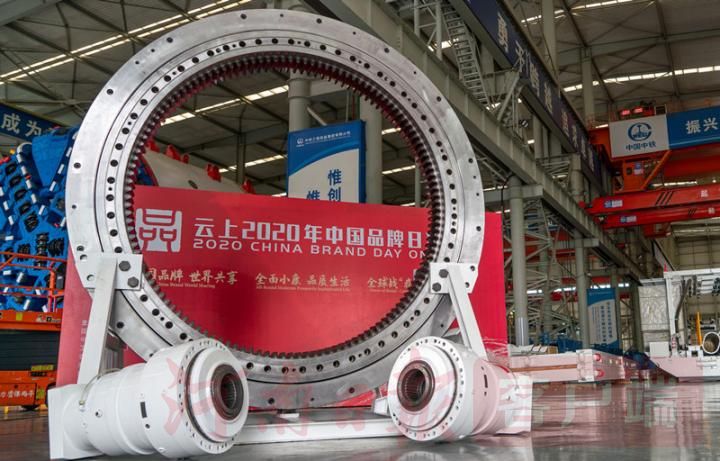

5月10日,在第四個“中國品牌日”到來之際,總部位于鄭州市經開區的中鐵工程裝備集團有限公司對外發布國產盾構/TBM主軸承減速機工業試驗成果,對剛剛通過試驗檢測的首批國產化6米級盾構主軸承、減速機進行了展示,這標志著我國盾構核心部件國產化取得新的重大突破。

主軸承,有全斷面隧道掘進機(簡稱“盾構機”)的“心臟”之稱,承擔著盾構機運轉過程的主要載荷,是刀盤驅動系統的關鍵部件,工作所處環境十分惡劣。由于盾構機在掘進過程中會面臨各種復雜的地層,盾構機主軸承要承受高速旋轉、巨大載荷和強烈溫升。因技術含量高,主軸承是掘進機所有零部件中價值Z高的。在既定施工段,若盾構機主軸承出現故障,進行現場維修或更換極為困難(需要把設備從地底挖出來),甚至不可行。這要求主軸承不能出任何故障,掘進機制造商寧愿出高價,選擇配置高可靠性的國外知名品牌主軸承。

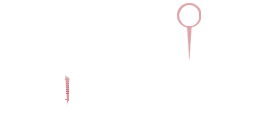

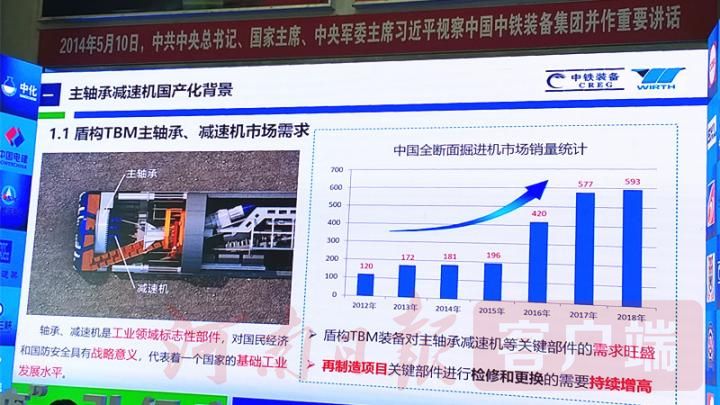

長期以來,由于制造工藝復雜、原材料性能要求高、設計理論不成熟等原因,我國盾構機用主軸承長期依賴進口。民族盾構何時才能為裝上中國“芯”,成為盾構技術人員Z急切的期盼,更是民族高端裝備的時代之問。2014年5月10日習近平總書記視察中鐵裝備時提出“三個轉變”重要論述,關鍵零部件國產化成為提升民族工業水平的重要突破口。

為此,2015年7月24日,中鐵裝備聯合國內主軸承、減速機技術優勢企業——洛陽LYC軸承有限公司和鄭州機械研究所,成功申報工業轉型升級國家強基工程,承擔盾構/TBM主軸承、減速機工業試驗平臺建設項目,開展國產主軸承、減速機關鍵技術研究及工業性試驗,向著“時代之問”發起攻堅。

在主軸承技術研發方面,中鐵裝備結合盾構TBM主軸承使用工況,對主軸承的設計、制造關鍵技術進行研究,突破了盾構主軸承關鍵設計、盾構主軸承材料與熱處理、盾構主軸承精密加工及檢測等技術,研發了兩種規格的6-7米級盾構主軸承。在減速機研發方面,開展了盾構用高功率密度行星減速機的研究,突破了盾構TBM減速機集成設計及抗疲勞制造技術,研發了兩種規格的盾構用行星減速機。同時還聯合變頻器和液壓泵廠完成了HF650系列主驅動風冷變頻器及排量500毫升每轉的液壓泵研發。

盾構/TBM主軸承減速機工業試驗平臺位于中鐵工程裝備集團鄭州基地,試驗平臺于2018年6月完成生產制造、組裝、調試,經過充分調研及論證,于2018年7月12日正式開始試驗,經過空載試驗、均載試驗和加速試驗三個階段,2019年6月30日完成主軸承、減速機10000小時等效壽命試驗,應用狀態良好,各項參數指標運轉正常。國產主驅動變頻器和500排量液壓泵性能穩定,可靠性較高。

2020年4月,通過對主軸承和減速機內部進行檢驗,評審專家一致認可試驗平臺的加載方法和試驗結論,一致認為應用于地鐵盾構機的國產主軸承、減速機相關性能到達標準和要求,標志著我國盾構/TBM核心部件國產化進程取得新的重大進展,可有效降低對進口部件的依賴。

(來源:河南日報客戶端)